Allt om de sex Sigma-koncepten

Sex Sigma-koncept har varit det främsta ramverket, som inkluderar olika tillvägagångssätt, metodologier och sex sigma-koncept lutar verktyg för att förbättra processen inom ett företag. Six Sigma säkerställer mindre avfall och kvalitetsprocesser och system som ska användas av team och individer. Sex Sigma-koncept spelar en viktig roll i hela affärsstrategier och stöder toppledningen för att få processer för att producera mer kvalitet i varje steg och steg de genomgår. Det drivs av de uppgifter som behandlas och följer en uppsättning regler och antar en disciplinerad tankelinje. Med Six Sigma-koncept riktas och elimineras defekter genom hela produktionslinjen genom att jämföra punktvariationen mellan det ideala eller förväntade och det verkliga resultatet / resultatet; direkt från produkten till dess service.

Å andra sidan har vi Lean, som mest använts i tillverkningen men har fått företräde under det senaste tiden som en uppsättning metodologier för att eliminera avfall i kurvan och vända på produktionsprocessen.

Lean metodik har processer som en "värdeström". Hantering av denna värdeström innefattar att definiera värden i produkt- och processfunktionerna inom ett arbetsflöde. Detta är inriktat på kundernas behov och säkerställer att kunderna får den produkt eller tjänst som de behöver vid rätt tidpunkt och till rätt kostnad för köp.

Här är några skillnader mellan Six Sigma-koncept och Lean:

| Sex Sigma-koncept | Mager |

| Fokuserar på minskning av variation | Fokuserar på att ta bort avfall |

Följer metodiken för DMAIC:

| Följer steg-för-steg-metodiken:

|

| Fokuserar på problemet | Fokuserar på processflödet |

| Effekt är enhetliga processutgångar | Effekt är minskning av tidpunkten för flödet |

| För organisationer som tänker på analytiska studier. Användning av data, diagram och samarbetsundersökningar på hög och låg nivå. | För organisationer som tittar på visuella värdeförändringar och stress på just nu. |

| Branscher som omfattar tillverkning, logistik, datadrivna företag | Branscher som omfattar handel, hälso- och sjukvård, administrativt |

Ser man på det bästa från båda världarna har proffs upprepade gånger ökat chansen att integrera de två galaxerna för affärsmetodik i en. Genom att koncentrera sig på proffsen mellan de två metodologierna gav kombinationen av de två systemen upphov till ”Lean Six Sigma”, en ren övergång mellan potentiellt levande metoder för förbättrad kvalitet och smalare processer, vilket ökade företagens intäkter och innebär produkter med höga resultat kvalitet och kortare väntetider.

Dykande djupare i dessa metodologier, kommer det att vara mycket fördelaktigt att ta fram följande 5 principer eller tillvägagångssätt som utnyttjas inom begreppet Lean och få dem integrerade i de högre nivåer Six Sigma-koncept. Amalgamationen har alltid resulterat i att främja den förbättrade kvaliteten som produceras av magra verktyg sex sigma och optimal väntetid av Lean. Detta resulterar i sin tur i högt påverkade, snabbt drabbade projekt i de flesta sektorer. Nedan följer de 5 Lean-principerna eller -strategierna som kan integreras i Six Sigma-koncept för effektiv produkt / tjänstebehandling:

Obs: Bli en Lean ConsultantLär dig hur man implementerar de magra principerna. Förstå magert verktyg och tekniker för tunn tillverkning, totalt produktivt underhåll. Bli en framgångsrik Lean-konsult med vår utbildning.

5 Lean Tools för att integrera i sex Sigma-koncept

-

Värdeflödesanalys

I varje steg i processflödet läggs värdet till, skrivs av eller kan aktiveras. Värde måste kartläggas för att projektledaren och teamet ska få ett helhetsperspektiv av var ett värde inte läggs till. Denna kunskap kan användas av teamet för att eliminera sådana aktiviteter och avsevärt minska väntetiden mellan två steg inom processer.

Fördelarna med denna strategi inom Six Sigma-koncept är följande:

- Leaner-processer

- Minskning i tid

- Eliminering av avfall

- Förbättrade resultat

Denna process för kartläggning av värdeströmmar kan ske antingen i analysen eller förbättra fasen av DMAIC-metodiken, även inom Kaizen-cykeln. Här beaktas flödet av material eller information för att noggrant kartlägga arbetsflödet för den specifika avdelningen eller organisationen i stort. Och följaktligen föds de tre kategorierna, som separerar varje aktivitet som sker steg för steg.

Mervärdeaktiviteterna förbättras, de icke-mervärde-aktiviteterna, som nämnts ovan, sorteras ut för eliminering, och de värdeaktiverande aktiviteterna är ytterligare uppdelade till aktiviteter som kan tillföra värde och de som skulle kosta företaget lägg inte till det värde som företaget letar efter.

Att använda trattmetoden för att kartlägga värdeströmmar kan gynna stora såväl som små team effektivt. Elimineringarna gör att processerna kan vara kompakta och till och med hjälpa till att uppnå Six Sigma-konceptets princip om variation i minskning.

Exempel

Ett exempel som kom från min egen erfarenhet; vid kartläggning av värdeströmmen för nämnda process kom det fram att ett särskilt godkännande gick till två olika individer inom arbetsflödet, som i princip följde samma checklista för sex sigma-koncept kvalitetskontroller men från en högre nivå verkade det för företaget att godkännandena fungerade som filter och subfilter. En gång var det känt att det andra godkännandet i princip inte gav något värde i processen, det beslutades snart att eliminera slingan i arbetsflödet och det reducerade processtiden med en arbetsdag.

Detta är exakt hur kartläggning av värdeströmmar kan gynna ett arbetsflöde och hjälpa till att förbättra sex sigma-konceptkvalitet och tidsminskning.

-

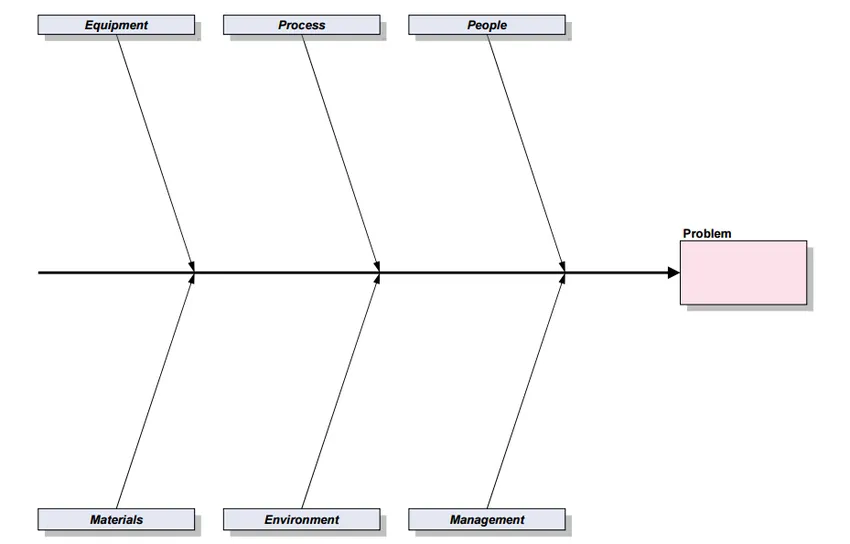

Ishikawa (Fishbone) diagram och 5 Whys

Även känd som orsak-och-effekt-diagrammet, Ishikawa är ett utmärkt magert verktyg för identifiering och analys av rotorsaker. Inom Ishikawa representeras orsakerna till problemet grafiskt som ben av fisken, som förgrenar sig från huvudbenet, vilket representerar händelsen som har ägt rum.

Ishikawa används normalt för att effektivt strukturera en brainstorming för ett visst problem, händelse eller effekt. Orsakerna är indelade i 6 kategorier för effektiv användning av fiskbendiagrammet, annars är det bara lika enkelt att tappa bort från grundorsaken. Dessa kategorier är följande:

- Bearbeta

- människor

- Utrustning

- material

- Miljö

- system

Den schematiska representationen av Ishikawa är som följer:

Primär orsak förgrenas direkt från fiskbenkategorierna, medan sekundär orsak grenar ut från de primära orsakerna. Denna ytterligare förgrening möjliggör att rotorsaken nås snabbare.

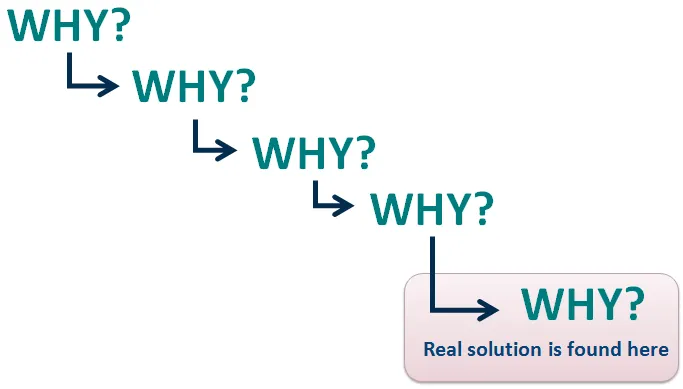

5 Whys å andra sidan är lika enkelt som att fråga 5 whys till problemet och få svar, alltså att borra ner till grundorsaken till det aktuella problemet. 5 Whys är vanligtvis klubbade med Ishikawa, ett effektivt magert verktyg för orsak-och-effekt-analys. Vissa problem behöver bara 2 eller 3 Whys för att fråga innan de når grundorsaken, medan andra kan överstiga 5, men helst är rotorsaker identifierade med 5 Whys.

Även i fallet med 5 Whys är brainstorming viktigt och en projektledare skulle styra sessionen, om det skulle vara någon avledning och ämnet helt förlorat.

Inom Lean är det mer fokus på den visuella representationen av data som anses inte följas i Six Sigma-koncept. Men Lean skryter av rotfelanalytiska smala verktyg som Ishikawa och 5 Whys för att komma till grundorsaken till problem utan att använda statistiska och konkreta figuruppgifter.

Dessa metoder sker i analysfasen i Six Sigma-kvalitetsramen. Detta gör att hantera Six Sigma-koncept enkelt och förenklat.

-

Takt Time

Som härstammar från det tyska ordet Taktzeit, som direkt hänvisar till hjärtslag eller trumslag i produktionen i Lean lingo, beräknas Takt Time vederbörligen som den tid det tar från början av produktionsprocessen för en enda enhet till produktionsstart för nästa enhet i rad. Dessa skillnader beräknas och jämförs med efterfrågan på den produkt eller tjänst som kommer direkt från kunder. När de jämförts matchas de för att minska avvikelsen från kundernas efterfrågan.

När Takt Time används med Six Sigma-koncept, används sedan för att analysera potentiella och aktuella belastningar och flaskhalsar inom produktionsprocesser, vilket gör det möjligt för projektledare att exakt bestämma vilken tid som spenderas på varje process och uppgift och ge möjligheter till förbättringar i sätt, oavsett om Takt Time överskrider servicenivåavtalen (SLA) eller håller sig inom den angivna tiden.

Denna analys är avgörande för att fånga överbelastning av uppgifter eller till och med överskottskapacitet inom vissa produktionslinjer och för att göra processflöden enklare och mycket smalare, vilket garanterar minimal eller försumbar variation och defekter. Därför avvikelsen mellan Takt Time och kundernas efterfrågan om överskott kräver en noggrann förbättring av nämnda process / uppgift.

Om företaget stöter på processer som fungerar snabbare än kundens efterfrågan, kan det vara fördelaktigt för organisationen att leda den tid som sparas med denna process till att dela belastningen från en annan process som släpar efter i sina ansträngningar att komma ikapp med kunden efterfrågan.

Denna process kan implementeras under analysfasen.

Exempel

Om en organisation har en Takt-tid på 10 minuter, betyder det att en produkts eller tjänstens produktionsprocess avslutas utanför linjen eftersom produkten / tjänsten i genomsnitt säljer till kunderna med en hastighet av 10 minuter per enhet.

-

heijunka

Kommer från det japanska ordet som översätter till "nivellering", Heijunka är de magra verktygen som hjälper till att balansera belastningen över värdeströmmen i produktionsprocessen den implementeras i. Denna princip och magra verktyg implementeras i designfasen inom Six Sigma-kvalitet efter att orsaksanalysen pekar på flaskhalsarna i analysfasen. Arbetet med lastbalansering introducerar en "Pull" i systemet som är till skillnad från den traditionella "Push", vilket resulterar i överbelastning, sidbelastning och flaskhalsar i processen.

Takttid kan vara den viktigaste komponenten i implementeringen av Heijunka inom Six Sigma-kvalitet, eftersom den kommer att lägga ut hela värdeströmmen med den tid det tar inom processer.

Tidigare i traditionella produktionslinjer var satsning den eftertraktade processmetoden för massproducenter av material eller produkter. Med införandet av Lean i system och organisationer avvisades metoden för batchning av följande skäl:

”Enligt Heijunka kan produktionssystem inte genom konstruktion och last kontinuerligt svara på beställningar utan att lida av en viss” mura ”(ojämn kvalitet i prestanda och produktivitet uppnådd) och” muri ”(överbelastning av maskiner, arbetskraft). Produkten från mura och muri är "muda", vilket är avfall. "

-

Poka-yoke

Poka-Yoke, som är ett finjusterat magert verktyg för Lean, är de felsäkra magra verktygen som drastiskt minskar sannolikheten för fel inom sektorer i arbetsflödet. Luta verktyg sex sigma Dessa magra verktyg kan effektivt utnyttjas i design- och förbättringsfaserna av Six Sigma-kvalitet, eftersom det i dessa skeden dramatiskt kan hjälpa till att förbättra eller helt omarbeta system i syfte att minska eller utrota fel i arbetsflödet. I vissa branscher kombineras Poka-Yoke med DMADV (Define-measure-Analyze-Design-Verify) för att identifiera sannolikheten för eventuella felupprepningar under felstadiet.

En sammanslagning av Poka-Yoke tillsammans med Ishikawa och Pareto-analys kan ge verksamheten svindlande resultat i grundorsökande identifiering och eliminering av defekter och fel, och därmed uppfylla syftet med Six Sigma-kvalitet mycket effektivt.

Chipping av kanterna till en jämn finish är vad som behövs i de senare stadierna av sex sigma kvalitet projektet när programvara / produkt har utvecklats och redo för granskning. Poka-Yoke, vid denna tidpunkt, kommer in lika användbart för polering av produkten för att bli av med någon form av avvikelser eller fallbacks.

Exempel

Ett känt exempel som användes för att illustrera användningen av Poka-Yoke är den tid under vilken många arbetsflöden i ett lönesystem plötsligt avslutades. Vid tillämpning av rotorsakanalys, konstaterades det att det fanns två knappar med vilseledande etiketter på dem. Den ena läste, ”Godkänn nästa”, vilket innebar att steget har godkänts och arbetsflödet fortsätter, medan det nästa läste ”Godkänn att stänga”, vilket innebar att steget har godkänts och arbetsflödet stängs här. Den använda nomenklaturen var ganska vilseledande och var orsaken till de plötsliga avslutningarna och följaktligen, med Poka-Yoke, var processen finjusterad och nu infördes de magra verktygen för att ytterligare förklara knapparna.

Att samla produktions- och affärsvärldens jättar kan vara ganska skrämmande men det kan vara lika produktivt och kvalitativt också. Leans integration med Six Sigma-kvalitet gav världen en finare och mer förbättrad metod att se upp för alla sektorer i många branscher och företag.

Om du gillade den här artikeln och tyckte att den var användbar klickar du på knappen Gilla och Dela för att låta dina kamrater veta mer om Lean Six Sigma-kvalitet. Fortsätt läsa våra bloggar för sådana spännande artiklar.

Rekommenderad

så här är några kurser som hjälper dig att få mer detaljerad information om sex sigma-koncept, sex sigma-kvalitet och magra verktyg sex sigma så bara gå igenom länken. som ges nedan

- lean sex sigma training

- online lean sex sigma green belt training